説明

面実装IC自動交換機

モデル: DH-A2E

1.赤外線表面実装IC自動交換機の製品特長

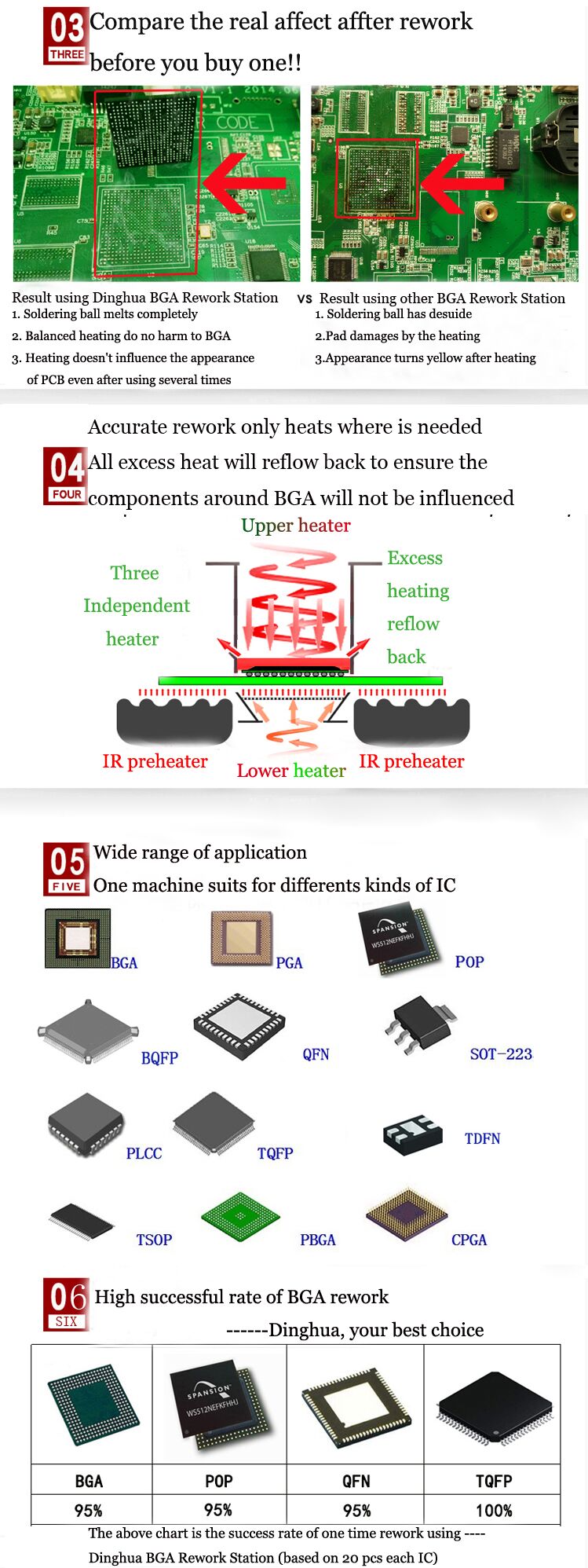

?チップレベルの修復成功率が高い。はんだ除去、実装、はんだ付けのプロセスが自動化されます。

• 位置合わせが便利。

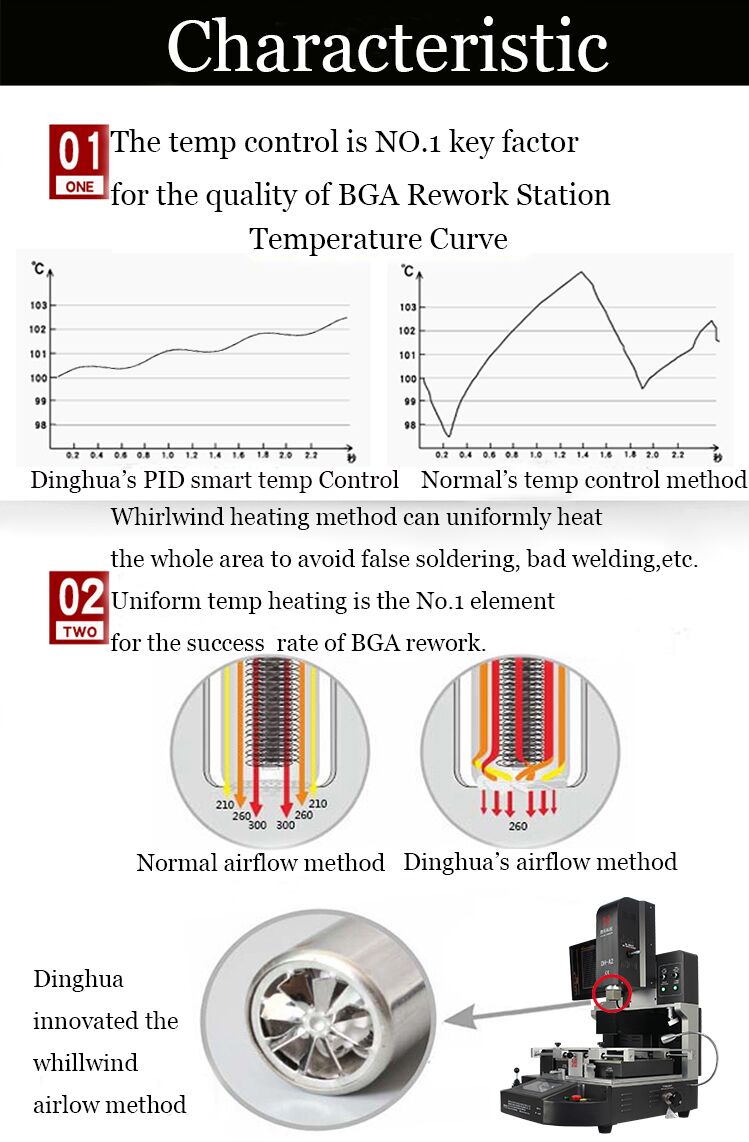

• 3 つの独立した温度加熱 + PID 自己設定調整、温度精度は ±1 度です。

●真空ポンプを内蔵し、BGAチップの吸着・配置が可能です。

●自動冷却機能。

2.熱風式表面実装IC自動交換機仕様

| 力 | 5300w |

| トップヒーター | 熱風1200w |

| ボトムヒーター | 熱風1200W。赤外線 2700w |

| 電源 | AC220V±10% 50/60Hz |

| 寸法 | L530×W670×H790mm |

| 位置決め | V 溝 PCB サポート、外部ユニバーサル治具付き |

| 温度制御 | Kタイプ熱電対、閉ループ制御、独立加熱 |

| 温度精度 | ±2度 |

| プリント基板サイズ | 最大 450*490 mm、最小 22*22 mm |

| ワークベンチの微調整 | 前後±15mm、左右±15mm |

| BGAチップ | 80*80-1*1mm |

| 最小チップ間隔 | 0.15mm |

| 温度センサー | 1(オプション) |

| 正味重量 | 70kg |

3.熱風式表面実装IC自動交換機の詳細

4.なぜ当社の自動表面実装 IC 交換機を選ぶのですか?

5.光学アライメント自動表面実装IC交換機の証明書

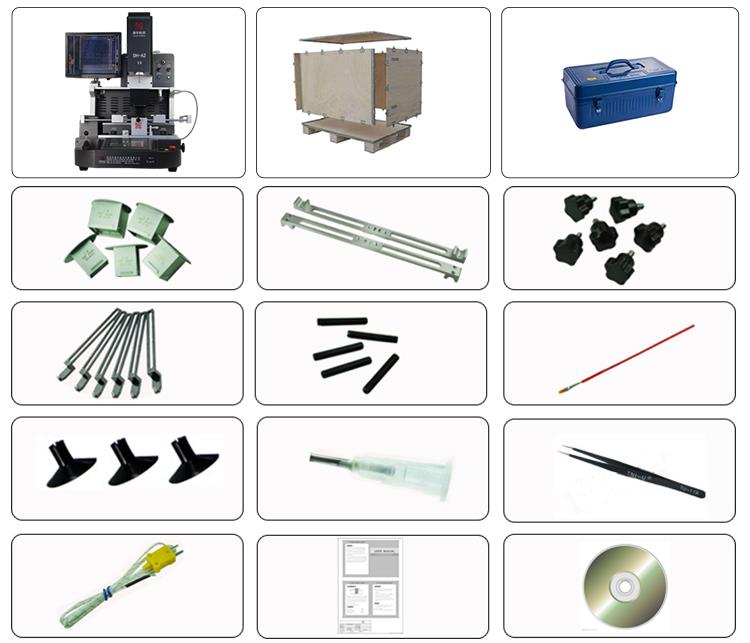

6.パッキングリスト光学アライメントCCDカメラ表面実装IC交換機

7. 表面実装IC自動交換機 Split Visionを出荷

機械はDHL/TNT/UPS/FEDEX経由で発送され、迅速かつ安全です。 他の発送条件をご希望の場合は、お気軽にお申し付けください。

8.即時返信と最良価格についてはお問い合わせください。

Email: john@dh-kc.com

MOB/WhatsApp/Wechat: +8615768114827

リンクをクリックして WhatsApp を追加します。

https://api.whatsapp.com/send?phone=8615768114827

9.表面実装IC自動交換機の関連知識

事例: Advanced Planning Scheduling における Epson APS の PCBA アプリケーション

I. プロジェクトの紹介

1. 生産計画の現状

A 社(以下「A 社」といいます)の PCBA(Printed Circuit Board Assembly)の生産プロセスは、典型的な多品種、少量、多品種生産モデルに従っています。同社は 1,{4}} 種類以上の製品を生産しており、主流製品は 200 以上あります。毎月数百の製造オーダーを処理し、それらはさまざまなプロセスにわたる数千の作業オーダーに分解されます。

A 社の計画システムは、計画部門、生産管理部門、ワークショップのスケジューリングからなる 3 レベルのモデルに従っています。計画、スケジュール設定、注文のリリース、レポート作成、および調整は、会議や紙ベースのプロセスなどの手動の方法に大きく依存しています。スケジュール会議は週に 2 回行われ、各日に 2 つの計画が設定されます。スケジューリングの作業負荷は非常に重く複雑であり、豊富な経験を持つ高度なスキルを持つ人材が必要です。

生産管理部門が各作業場に生産オーダーを発行すると、各作業場派遣計画担当者は、当初の計画の実行状況、利用可能なリソース、および関連する作業場スケジュールに基づいて詳細なスケジュールを作成します。各ワークショップの計画は相互に関連しているため、ワークショップのプランナーは必要に応じて連絡を取り合い、スケジュールを調整します。

2. ビジネス上の課題

PCBA企業における標準的な生産ルートは「SMT(表面実装技術)→ウェーブソルダリング→テスト→エージング」となる。需要調査に基づいて、APS (Advanced Planning Scheduling) プロセス モデルは、「SMT - ウェーブはんだ付け - テスト - エージング」であると決定されます。スケジュールに関する主な課題は次のとおりです。

(1) SMTプロセス

SMT (表面実装技術) は、リードレスまたはショートリードの表面実装コンポーネントをプリント回路基板 (PCB) またはその他の基板の表面に取り付け、リフローまたはディップはんだ付け技術を使用してはんだ付けする回路実装技術です。

SMT ワークショップには複数の生産ラインがあり、それぞれが異なるタイプの装置を生産できます。生産を計画するときは、次の要素を考慮する必要があります。

- 回線負荷分散: 各ラインの最終完了時間が可能な限り一定になるように、ライン間の生産負荷のバランスをとる努力をする必要があります。

- 連続生産: 目標は、アイドル時間を最小限に抑えて生産ラインを継続的に稼働させ、設備の利用率を最大化することです。

- サブリソースの制限(ステンシルの制限): 各製品には特定のステンシル リソースが必要です。各ステンシルは一度に 1 つの生産ラインでのみ使用できます。同じステンシルを使用した注文を同時に処理することはできません。

- 金型交換時間の短縮: 複数の注文で同じステンシルが必要な場合は、ステンシルの切り替えにかかる時間を最小限に抑えるために、連続生産できるように手配する努力をする必要があります。

- 注文リードタイム: タイムリーな配送を確保するには、注文の配送要件に基づいてスケジュールを調整する必要があります。

- SMT ラインのばらつき: 一部の生産ラインは他の生産ラインよりも高速です。より高速な回線で処理できる注文を、それらの回線で優先する必要があります。

- 自動スケジュール設定: スケジュール ルールを設定すると、インテリジェントな自動スケジュールを使用してワンクリックで計画を調整し、応答を最適化できます。

- 生産異常時の対応: 機器のダウンタイム、メンテナンス、材料不足、または緊急の注文により、生産が中断される可能性があります。このような場合、以前にロックされていた場合は製造オーダーを変更せず、迅速な対応調整計画を実行する必要があります。

- ローリングスケジュール: 計画は生産パフォーマンスに応じて調整し、必要に応じて変更に対応できるようにスケジュールを調整する必要があります。

- 資材計画: 各注文の正確な開始時間を決定できるため、物流部門はそれに応じて資材を準備して配布できます。これにより、ダウンタイムが削減され、工程内またはラインサイドの在庫が最小限に抑えられます。

関連製品:

- 熱風リフローはんだ付け機

- マザーボード修理機

- SMDマイクロコンポーネントソリューション

- LED SMTリワークはんだ付け機

- IC交換機

- BGAチップリボール機

- BGAリボール

- はんだ付け・はんだ除去装置

- ICチップ除去機

- BGAリワークマシン

- 熱風はんだ付け機

- SMDリワークステーション

- ICリムーバー装置