説明

完全に自動化された BGA リワーク ステーションには、次の主な機能特徴があります。

加熱システム: 上部熱風加熱、下部熱風加熱、下部赤外線予熱が含まれます。上部の熱風加熱は装着ヘッドと一体化されており、下部の熱風加熱ノズルの高さは調整可能で均一で安定した加熱を保証します。下部の赤外線予熱器には金メッキの赤外線ランプと高温耐性のある石英ガラスが使用されており、迅速かつ均一な加熱を実現します。

はんだ除去機能:はんだ除去ノズルが自動的にはんだを除去し、チップを所定の位置に配置して取り付け、はんだ付けを行います。その後、吸引ノズルがチップを自動的にピックアップして配置し、はんだ付けするため、手動操作は必要ありません。

光学ビジョンシステム: デュアルカラー光分割、ワイヤレスリモートズーム、オートフォーカス、およびソフトウェア制御を備えた高解像度カラー光学システムを搭載し、はんだ付け位置合わせの精度を保証します。

1.熱風全自動BGAリワークステーションの製品特長

?チップレベルの修復成功率が高い。はんだ除去、実装、はんだ付けのプロセスが自動化されます。

• 位置合わせが便利。

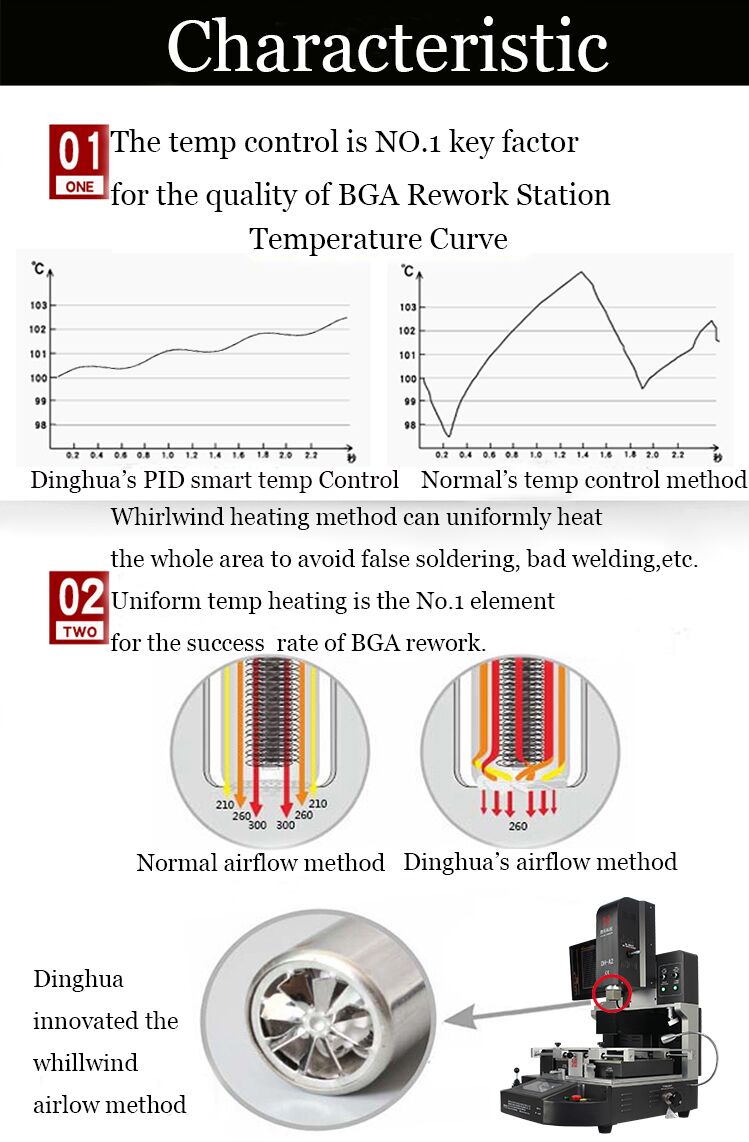

• 3 つの独立した温度加熱 + PID 自己設定調整、温度精度は ±1 度です。

●真空ポンプを内蔵し、BGAチップの吸着・配置が可能です。

●自動冷却機能。

DH-G620はDH-A2と全く同じで、チップのはんだ除去・ピックアップ・戻し・はんだ付けを自動で行い、実装時の光学アライメント機能も付いており、経験の有無に関わらず1時間で習得できます。

2.赤外線全自動BGAリワークステーションの仕様

| 力 | 5300W |

| トップヒーター | 熱風1200W |

| ボトムヒーター | 熱風1200W、赤外線2700W |

| 電源 | AC220V±10% 50/60Hz |

| 寸法 | L530×W670×H790mm |

| 位置決め | V 溝 PCB サポート、外部ユニバーサル治具付き |

| 温度制御 | K タイプ熱電対、閉ループ制御、独立加熱 |

| 温度精度 | ±2度 |

| プリント基板サイズ | 最大 450*490 mm、最小 22*22 mm |

| ワークベンチの微調整 | 前後±15mm、左右±15mm |

| BGAチップ | 80*80-1*1mm |

| 最小チップ間隔 | 0.15mm |

| 温度センサー | 1(オプション) |

| 正味重量 | 70kg |

3.なぜ当社の CCD カメラ全自動 BGA リワークステーションを選ぶのですか?

5.全自動BGAリワークステーションSplit Visionの証明書

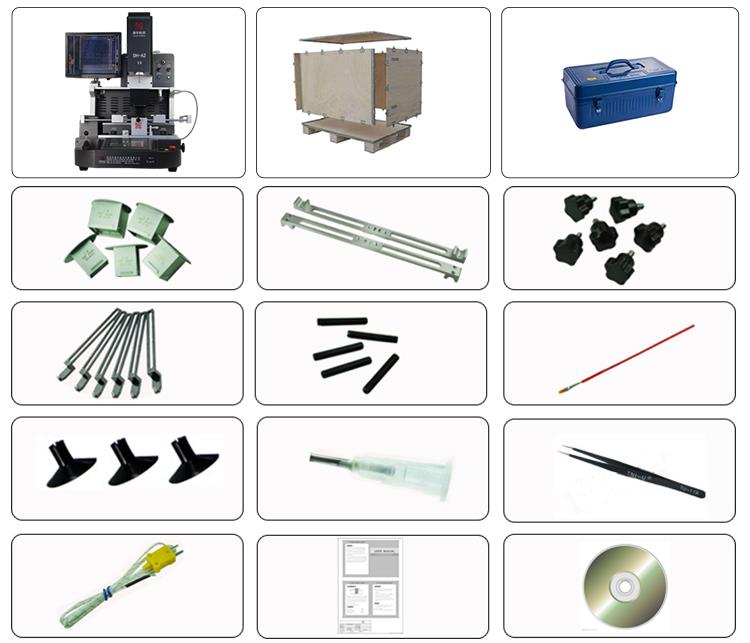

4.パッキングリスト全自動BGAリワークステーションの

5. 全自動BGAリワークステーションの出荷

機械はDHL/TNT/UPS/FEDEX経由で発送され、速くて安全です。他の発送条件をご希望の場合は、お気軽にお申し付けください。

6. 支払い条件。

銀行振込、ウェスタンユニオン、クレジットカード。

支払いを受領後、5-10 の業者に機械を発送します。

7. 関連知識

新しく設計された PCB ボードをデバッグする方法

以下のヒントと方法は経験に基づいており、学ぶ価値があります。 PCB を設計する場合は、描画ソフトウェアを上手に使用するだけでなく、確かな理論的知識と実践的な経験が必要です。これらは、PCB 設計を迅速かつ効率的に完了するのに役立ちます。ただし、細心の注意を払うことも重要です。配線でもレイアウトでも、すべてのステップに注意が必要です。小さなミスが最終製品の機能不全につながる可能性があります。したがって、急いで設計プロセスを進めるのではなく、時間をかけて詳細を注意深く確認する価値があります。全体的に、PCB 設計は細部へのこだわりを重視しています。

PCB 設計者にとって、特に新しく設計された基板の場合、デバッグが必要になることがよくあります。特にボードが大きく、コンポーネントが複雑な場合、これらのトラブルシューティングは困難になる可能性があります。ただし、論理的なデバッグ手法を使用すると、プロセスをより効率的に行うことができます。

新しい PCB ボードの場合は、亀裂、短絡、断線などの明らかな問題がないか検査することから始めます。必要に応じて、電源とアース間の抵抗が十分であることを確認してください。

次に、コンポーネントのインストールに進みます。独立したモジュールの場合、正しく機能しているかどうかわからない場合は、すべてを一度にインストールすることは避けてください。代わりに、部品を段階的に取り付けると (小規模な回路の場合は、すべてを一度に取り付けることができます)、障害の切り分けが容易になります。通常は、電源モジュールから始めて、出力電圧が正常かどうかを確認します。初めて電源を入れるときは、電流制限された調整可能な電源の使用を検討してください。過電流保護を設定し、入力電流、入力電圧、出力電圧を監視しながら徐々に電圧を上げていきます。過電流がなく、出力電圧が正しい場合、電源は正常に動作している可能性があります。それ以外の場合は、電源を切断してトラブルシューティングを行ってください。

引き続き、他のモジュールを段階的に取り付け、電源を入れて各モジュールをチェックし、設計または取り付けエラーによる過電流やコンポーネントの焼損を防ぎます。

障害を特定する方法:

1、電圧測定方法

- まず、チップの各ピンの電源電圧が正しいことを確認します。基準電圧が期待どおりであるかどうか、および各ポイントの動作電圧が正常範囲内にあるかどうかを確認してください。たとえば、典型的なシリコン トランジスタの場合、BE 接合電圧は約 {{0}}.7 V で、CE 接合電圧は約 0.3 V 以下です。トランジスタの BE 接合電圧が 0.7V を超える場合 (ダーリントン トランジスタなどの特殊な場合を除く)、BE 接合がオープンになる可能性があります。

2、信号注入法

- 入力に信号を注入し、各ポイントで波形を測定して障害位置を特定します。より簡単な手法としては、指で各ステージの入力に触れて出力の反応を観察する方法があり、これはオーディオおよびビデオ アンプに役立ちます。 (注: 感電の原因となる可能性があるため、高電圧回路やバックプレーンが高温になっている回路ではこれを行わないでください。) 前の段階で反応がないのに、次の段階で反応がある場合は、おそらく問題が存在します。前の段階で。

3、追加の障害検出技術

その他の手法としては、目視検査、聞く、匂いを嗅ぐ、触るなどがあります。

- 見て亀裂、黒ずみ、変形などの物理的損傷がある場合。

- 聞く静かに動作するはずのものがノイズを発生したり、予想される音が存在しないか異常な場合は、問題があることを示している可能性があります。

- 匂い焦げる臭いやコンデンサの電解液の匂いなど、過熱の兆候がないかどうかは、経験豊富な技術者が発見できることがよくあります。

- 触る一部の電源コンポーネントはアクティブ時に熱を発生するため、コンポーネントが通常の動作温度にあるかどうかを確認します。寒いと機能しない可能性があります。同様に、コンポーネントが過度に高温になっている場合は、誤動作を示している可能性があります。一般的なルールとして、パワー トランジスタと電圧レギュレータは 70 度以下で動作する必要があります。これは、それらに手を少し近づけることで確認できます (火傷を避けるために慎重にテストしてください)。

新しく設計された回路基板のデバッグは、特に大規模な設計や複雑な設計の場合、困難になる場合があります。しかし、体系化されたアプローチと細部への注意を払えば、このプロセスは管理可能になります。